Основни съображения за избор на промишлени колелета

Изборът на правилното тежки дължови колелни опашки има решаващо значение за осигуряване на оптимална производителност и дълготрайност в индустриални приложения. Тези специализирани колела служат като основа за оборудване за обработка на материали, което ги прави незаменими в складове, производствени съоръжения и логистични операции. Разбирането на ключовите фактори, които влияят върху тяхната селекция, може да означава разликата между ефективни операции и скъпоструващи прекъсвания.

Индустриалната среда изисква колела-кастери, които могат да издържат интензивна употреба, запазвайки при това функционалността си. От изискванията за товароносимост до условията на околната среда, трябва внимателно да се оценят множество елементи, за да се вземе обосновано решение. Нека разгледаме основните аспекти, които трябва да насочват процеса на вашия избор.

Товароносимост и разпределение на теглото

Оценка на максималния рейтинг на натоварване

При избора на тежкотоварни колелета за ролки, първият и най-важен фактор е носещата способност. Всяка ролка има определена класификация по тегло, която показва максималното натоварване, което може безопасно да понесе. Важно е да се изчисли не само статичното тегло на оборудването или материалите, които се преместват, но и да се отчетат динамичните натоварвания, възникващи по време на движение.

Експертите от индустрията препоръчват използването на колелета за ролки с капацитет, който надвишава реалните нужди поне с 25%. Този резерв осигурява допълнителна безопасност при неравномерно разпределение на теглото, внезапни удари и други неочаквани фактори на напрежение по време на работа.

Модели за разпределение на теглото

Разбирането как се разпределя теглото върху няколко колелета е от съществено значение за правилния избор. При стандартна конфигурация с четири колела, натоварването не винаги се разпределя равномерно между всички колела. Фактори като неравни повърхности, ускорение и завои могат да предизвикат промяна в разпределението на теглото, което увеличава натоварването върху определени колела.

За да се осигури оптимална производителност, вземете предвид как ще се разпределя натоварването при статични и динамични условия. Този анализ помага да се определи дали може да се нуждаете от допълнителни колелца или дали друга конфигурация на колелата би била по-подходяща за вашето конкретно приложение.

Експлоатационни условия и материали на колелата

Съвместимост на повърхността

Подът или типът повърхност във вашия обект има голямо значение при избора на тежкотоварни колелца. Различните материали предлагат различни нива на защита на пода, намаляване на шума и устойчивост при търкаляне. Например поливинилуретановите колела се представят отлично на гладки бетонни подове, осигурявайки добра защита на пода и тих ход, докато стоманените колела могат да са по-подходящи за неравни или повредени повърхности.

Помислете дали колелата ще трябва да преминават през различни типове повърхности, процепи или отломки. Материалът на колелото трябва да е способен да поема тези вариации, като запазва стабилността и предотвратява повреди както на колелата, така и на пода.

Температура и химичен контакт

Промишлените среди често подлагат ролките на предизвикателни условия, включително екстремни температури и контакт с химикали. При високи температури може да се наложи използването на специализирани материали за колелата, които няма да омекнат или ще се разградят, докато в зони с контакт с химикали са необходими колела, устойчиви на корозия и химическо повреждане.

При избора на тежкотоварни ролки за тези среди внимателно проверете техническите характеристики на производителя относно температурните диапазони и устойчивостта към химикали. Това гарантира дългосрочна експлоатация и предотвратява ранно повредяване на ролките.

Изисквания за мобилност и маневреност

Фактори на съпротивлението при търкаляне

Усилието, необходимо за стартиране и поддържане на движение, е директно свързано със съпротивлението при търкаляне на колелото. Твърдите колела обикновено предлагат по-ниско съпротивление при търкаляне, но могат да създават повече шум и да осигуряват по-малка защита на пода. По-меките материали могат да изискват по-голямо усилие за започване на движение, но предлагат по-добра амортизация на вибрациите и по-тиха работа.

При избора на твърдостта на колелата имайте предвид честотата на движение и разстоянието, което обикновено се изминава. За приложения, изискващи чести пускания и спирания, може да е предпочтително използването на колела с по-ниско съпротивление при търкаляне, докато за такива с по-дълги непрекъснати движения могат да бъдат от значение други фактори.

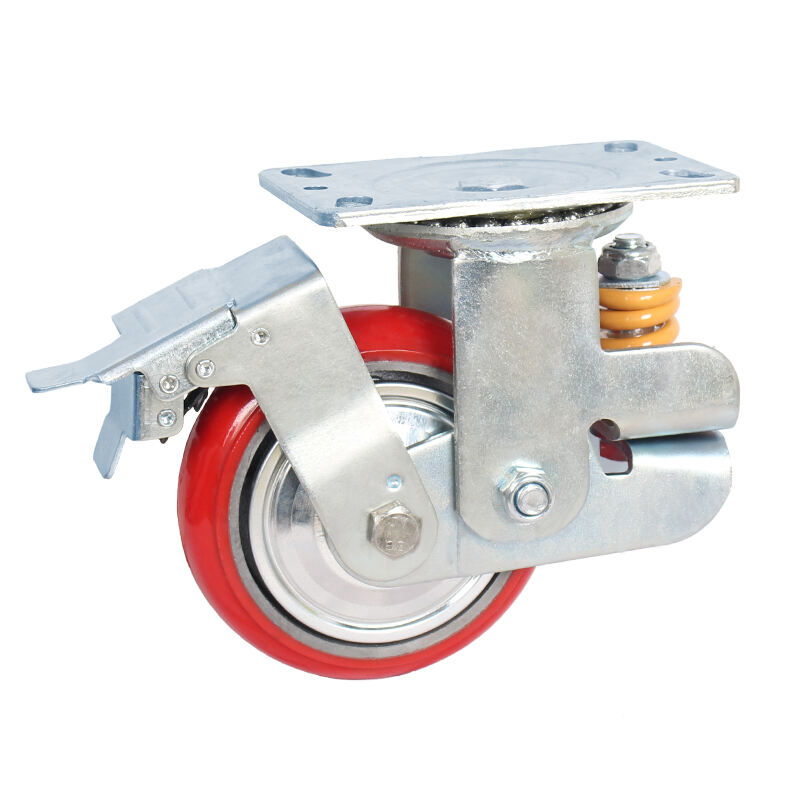

Свободно въртене

Възможността за гладка и лесна смяна на посоката е от решаващо значение за много приложения. Тежкотоварни колела с добре проектирани завоящи механизми значително подобряват маневреността и намаляват умората на оператора. Радиусът на завой и качеството на лагерите директно влияят върху това колко лесно оборудването може да се движи в стеснени пространства.

За приложения, изискващи прецизно позициониране или чести промени в посоката, вземете предвид колела с прецизни лагери и здрави завоящи механизми. Тези характеристики гарантират гладка работа и намаляват нуждата от поддръжка с течение на времето.

Поддръжка и съображения за дълготрайност

Избор на лагери

Типът и качеството на лагерите, използвани в тежкотоварни колелета, значително повлияват върху тяхната производителност и продължителност на живот. Прецизните балансни лагери предлагат превъзходна лекота на въртене и по-дълъг живот в сравнение с ролкови лагери или обикновени конструкции с гладки отвори. Въпреки това, те могат да изискват по-голяма защита от замърсяване и редовно поддържане.

При избора на тип лагери имайте предвид възможностите за поддръжка и изискванията на вашата инсталация. При някои приложения могат да се възползват от уплътнени прецизни лагери, които осигуряват по-дълъг експлоатационен срок с минимални изисквания за поддръжка.

Подмяна на колелата и достъп за поддръжка

Лесен достъп за поддръжка и проста процедура за смяна на колелата могат да намалят простоюването и разходите за поддръжка. Обърнете внимание на конструкции на колелета, които позволяват бърза смяна на колелата и лесен достъп до точките за смазване на лагерите. Някои производители предлагат раздвоени конструкции на колелата или функции за бърза смяна, които значително намаляват времето за поддръжка.

При избора си вземете предвид наличността на резервни части и подкрепата от производителя. Добре поддържана продуктовата линия гарантира, че можете ефективно да поддържате оборудването си през целия му експлоатационен живот.

Често задавани въпроси

Колко често трябва да се проверяват тежките ролки?

Редовните проверки трябва да се извършват поне месечно, като при по-тежки условия на употреба са необходими по-чести проверки. Обърнете внимание на признаци на износване, люфт в лагерите и правилното завъртане. При среди с интензивна употреба може да се наложи седмична проверка, за да се осигури оптимална производителност и безопасност.

Каква е оптималната твърдост на колелата за бетонни подове?

За бетонни подове обикновено колелата с дюрометричен показател между 70A и 95A осигуряват най-добро съчетание между защита на пода и лекота на движение. Въпреки това, конкретните изисквания могат да варират в зависимост от теглото на натоварването и начина на употреба.

Как мога да удължа живота на промишлените ролки?

За да се максимизира животът на колелата, поддържайте редовни графици за смазване, пазете колелата чисти от отломки, осигурете правилното разпределение на натоварването и незабавно реагирайте при появата на необичайни следи от износване. Следването на указанията на производителя за поддръжка и избягването на претоварване значително ще удължат експлоатационния живот.

Кога да избера неподвижни колела вместо завойни колела?

Неподвижните колела са идеални за приложения, изискващи движение по права линия или когато се работи с изключително тежки натоварвания. Често се използват в комбинация с завойни колела, за да осигурят както посока на устойчивост, така и маневреност. Конкретното съотношение зависи от изискванията на приложението и желаните характеристики за управление.